Produkte

CNC-Bearbeitung

Was ist die CNC-Bearbeitung?

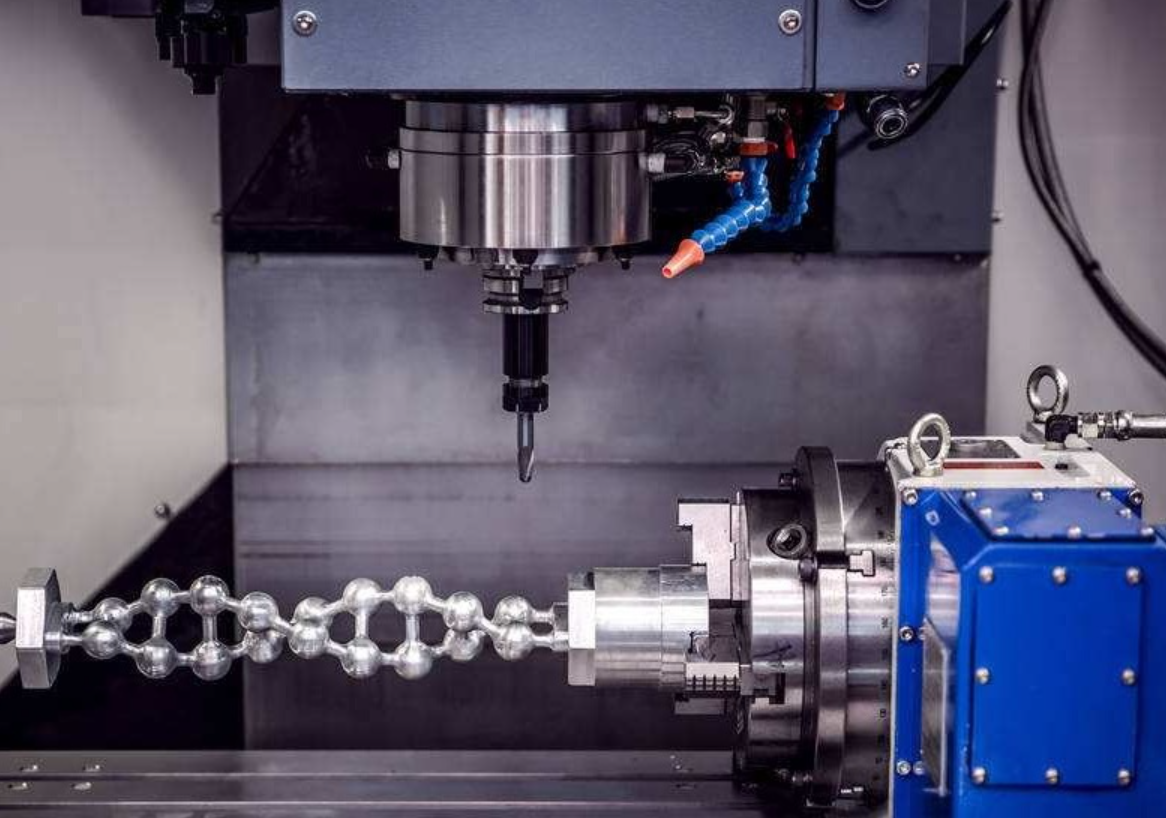

Beim CNC-Fräsen, auch Computer Numerical Control-Fräsen genannt, handelt es sich um einen Präzisionsfertigungsprozess, der computergesteuerte Steuerungen und Mehrpunkt-Schneidwerkzeuge nutzt, um kundenspezifische Teile zu formen. Dieses Verfahren ist ideal für die Herstellung von Teilen mit komplizierten Formen und Merkmalen und wird in verschiedenen Branchen häufig eingesetzt.

CNC-Fräsmaschinen sind mit rotierenden Schneidwerkzeugen ausgestattet, die sich entlang mehrerer Achsen bewegen und es ihnen ermöglichen, Material von einem Werkstück abzutragen, um die gewünschte Form, einschließlich Löchern und komplexer Geometrien, zu erreichen. Diese Maschinen können mit einer Vielzahl von Materialien arbeiten, darunter Metalle, Kunststoffe und andere Materialien, wodurch sie für eine Vielzahl von Anwendungen vielseitig einsetzbar sind.

Bei Keming Machine Shop bieten wir CNC-Fräsen als Teil unserer umfassenden Bearbeitungsdienstleistungen an. Zusätzlich zum CNC-Fräsen können wir andere Prozesse wie Gießen, Schmieden und Stanzen integrieren, um eine Komplettlösung für alle Ihre Bearbeitungsanforderungen bereitzustellen. Unser Ziel ist es, qualitativ hochwertige Produkte zu wettbewerbsfähigen Preisen zu liefern und so den unterschiedlichen Anforderungen unserer Kunden aus verschiedenen Branchen gerecht zu werden.

In diesem Artikel geben wir einen umfassenden Überblick über das CNC-Fräsen und behandeln dessen Definition, Arbeitsprozess, Fräsmaschinentypen, Designüberlegungen und mehr. Unser Ziel ist es, wertvolle Einblicke in das CNC-Fräsen und seine Anwendungen zu bieten und unseren Kunden zu helfen, die Fähigkeiten und Vorteile dieses fortschrittlichen Herstellungsverfahrens zu verstehen.

Wie funktioniert CNC-Fräsen?

Beim CNC-Fräsen handelt es sich um einen Bearbeitungsprozess, bei dem computergesteuerte Maschinen Material schneiden und entfernen, um eine gewünschte Form zu erzeugen. Der Prozess umfasst mehrere Schritte:

Erstellen eines 3D-Modells: Es wird ein 3D-CAD-Modell (Computer Aided Design) erstellt, das Details wie Größe, Geometrie und Form enthält. Konstrukteure müssen die Fähigkeiten der CNC-Fräsmaschinen berücksichtigen, insbesondere bei Merkmalen wie Hinterschnitten.

Umwandeln von CAD-Entwürfen: Das CAD-Modell wird verwendet, um mithilfe einer CAM-Software ein CNC-Programm zu generieren. Dieses Programm stellt Anweisungen für die CNC-Maschine bereit und steuert die Bewegung von Werkzeugen und Fräsern. Das Programm ist normalerweise in G-Code und M-Code geschrieben und kann ein Simulationstool zur Überprüfung des Prozesses enthalten.

Vorbereiten der CNC-Fräsmaschine: Das CNC-Programm wird in die Maschine hochgeladen und das Rohmaterial in die Halteeinrichtung gelegt. Die Maschine ist mit den notwendigen Werkzeugen, Spindeln und Vorrichtungen ausgestattet.

Ausführen des Fräsprozesses: Sobald alles eingerichtet ist, arbeitet die CNC-Maschine selbstständig und folgt dem Programm, um die Bearbeitungsaufgaben am Material auszuführen. Die menschliche Beteiligung ist in dieser Phase minimal.

Insgesamt funktioniert das CNC-Fräsen mithilfe einer Computersteuerung, um Materialien gemäß den im CAD-Modell und im CNC-Programm bereitgestellten Spezifikationen präzise zu schneiden und zu formen.

Arten von CNC-Fräsmethoden

Das Flachfräsen, auch Plattenfräsen genannt, ist eine grundlegende CNC-Frästechnik, mit der glatte Oberflächen auf Werkstücken erzeugt werden. Dabei wird ein flaches Schneidwerkzeug mit mehreren Klingen verwendet, das rotiert, während das Werkstück stationär auf dem Frästisch bleibt. Dieses Verfahren ermöglicht einen präzisen Materialabtrag und eignet sich besonders gut zur Herstellung flacher, paralleler Flächen, Nuten und Schlitze. Das Glattfräsen ist vielseitig und kann sowohl für einfache als auch komplexe Aufgaben eingesetzt werden, wobei die Tiefe und Vorschubgeschwindigkeit des Fräsers angepasst werden kann, um das gewünschte Finish zu erzielen. In der Fertigung ist das Planfräsen von entscheidender Bedeutung, um präzise Oberflächen zu erzielen und Aufgaben wie das Quadrieren von Blöcken oder das Schneiden von Keilnuten auszuführen. Die Verfügbarkeit sowohl vertikaler als auch horizontaler Fräser erhöht die Vielseitigkeit und macht sie zu einer entscheidenden Technik für die Erzielung präziser ebener Oberflächen bei verschiedenen Bearbeitungsvorgängen.

Planfräsen ist eine Bearbeitungstechnik, die sich auf die Herstellung flacher Oberflächen mit einem speziellen Fräser namens „Planfräser“ konzentriert. Diese Methode ist äußerst effizient und spielt in verschiedenen Branchen eine entscheidende Rolle beim Materialabtrag und der Erzielung glatter Oberflächen. Der mit mehreren Schneidkanten ausgestattete Planfräser dreht sich um seine Achse, um Material von der Werkstückoberfläche abzutragen, was zu einer polierten Oberfläche führt. Es eignet sich besonders gut für die schnelle und präzise Erstellung großer ebener Flächen. Das Planfräsen ist äußerst effektiv für den schnellen Materialabtrag und eignet sich daher ideal für Schruppbearbeitungen und die Erzielung gleichmäßiger, verfeinerter Oberflächen. Seine Fähigkeit, Geschwindigkeit und Vorschub anzupassen, ermöglicht eine präzise Maßkontrolle und wird daher häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt sowie dem Baugewerbe für die Bearbeitung von Motorblöcken, Flugzeugkomponenten und flachen Montageflächen eingesetzt.

Winkelfräsen ist eine spezielle CNC-Frästechnik, die sich auf die Bearbeitung in bestimmten Winkeln konzentriert, um Winkelmerkmale, Schlitze und Nuten zu erzeugen. Besonders wichtig ist es im Feinwerk- und Werkzeugbau. Beim Winkelfräsen wird das Werkstück schräg auf dem Frästisch positioniert, so dass der Fräser in der gewünschten Neigung eingreifen kann. Dieses Verfahren eignet sich gut für die Herstellung von Bauteilen mit Schwalbenschwanz-, V-Nuten- oder anderen Winkelkonstruktionen. Das Winkelfräsen spielt eine entscheidende Rolle in Branchen wie der Luft- und Raumfahrt und dem Spezialwerkzeugbau, in denen präzise Winkelschnitte erforderlich sind. Die genaue Einstellung des Werkstückwinkels und die Auswahl der geeigneten Werkzeuge sind für erfolgreiche Winkelfräsvorgänge von entscheidender Bedeutung.

Das Formfräsen ist ein einzigartiges CNC-Fräsverfahren, das für seine Fähigkeit bekannt ist, komplizierte Formen und Konturen mit außergewöhnlicher Präzision herzustellen. Dabei werden maßgeschneiderte Schneidwerkzeuge verwendet, deren Form dem gewünschten Profil entspricht und systematisch Material abgetragen wird, um detaillierte Merkmale zu erzeugen. Diese Technik eignet sich besonders für die Herstellung von Bauteilen mit nichtlinearen oder unregelmäßigen Formen, wie z. B. Zahnrädern, Nockenwellen und dekorativen Elementen. Formfräsen wird häufig in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie im Werkzeugbau eingesetzt und erfordert eine sorgfältige Auswahl des geeigneten Werkzeugs und die Programmierung der CNC-Maschine, um die exakte Kontur genau nachzuzeichnen. Faktoren wie Materialauswahl, Werkzeuggeschwindigkeit und Vorschübe müssen sorgfältig abgewogen werden, um optimale Ergebnisse zu erzielen. Das Formfräsen spielt in modernen Fertigungsverfahren eine entscheidende Rolle bei der Herstellung komplexer, individueller Bauteile.

Gängige CNC-Fräsmaschinen

Einer der Schlüsselfaktoren für die Beliebtheit des CNC-Fräsens in der modernen Fertigung ist seine Fähigkeit, sich entlang mehrerer Achsen zu bewegen. Diese Funktionalität ermöglicht die Herstellung komplexer Designs mit schnelleren Bearbeitungsgeschwindigkeiten und mit weniger Arbeitsgängen. CNC-Fräsmaschinen werden hauptsächlich in drei Typen eingeteilt: vertikale CNC-Fräsmaschinen, horizontale CNC-Fräsmaschinen und mehrachsige CNC-Fräsmaschinen.

Vertikale CNC-Fräsmaschinen

Vertikale CNC-Fräsmaschinen werden aufgrund ihrer Kosteneffizienz und breiten Anwendung häufig eingesetzt. Bei diesen Maschinen bewegt sich das Werkzeug in einer Auf- und Abbewegung, während sich die Maschine selbst entlang der drei Achsen X, Y und Z bewegt. Typischerweise bewegt sich die Werkbank und nicht der Kopf. Diese Art von CNC-Fräsmaschine ist in der Regel einfacher zu programmieren, bietet aber dennoch einen vielfältigen Funktionsumfang.

Horizontale CNC-Fräsmaschinen

Der Fräskopf einer horizontalen CNC-Fräsmaschine ist horizontal positioniert, im Gegensatz zu den vertikalen CNC-Fräsmaschinen, bei denen sich der Kopf auf und ab bewegt. Ähnlich wie vertikale CNC-Fräsmaschinen arbeiten horizontale CNC-Fräsmaschinen auf mindestens drei Hauptachsen. Horizontale CNC-Fräsmaschinen können jedoch gedreht werden, um komplexere Designs zu erstellen. Aufgrund ihrer Beweglichkeit auf bis zu fünf Achsen sind sie kostenintensiver. Dennoch eignen sie sich besser für Produktionsanlagen, die große Mengen gleicher Teile herstellen. Die Programmierung dieser Maschinen erfordert mehr Aufwand, da sie eine fortschrittlichere Software erfordern.

Horizontale CNC-Fräsmaschinen werden typischerweise zum Schneiden von Nuten und Schlitzen in das Produkt verwendet. Darüber hinaus stehen Spezialwerkzeuge zum Schneiden von Fasen und Radien zur Verfügung, die jedoch tendenziell teurer sind. Diese Maschinen eignen sich gut zum Schneiden von Zahnradwerkstücken.

Mehrachsige CNC-Fräsmaschinen

Mehrachsige CNC-Fräsmaschinen sind fortschrittliche Fräsmaschinen, die auf mehr als vier Achsen arbeiten können und so eine erhöhte Flexibilität und die Fähigkeit bieten, komplexe Aufgaben zu bewältigen. Das Hinzufügen zusätzlicher Achsen führt zu höheren Kosten, ermöglicht aber auch die Herstellung hochwertigerer Teile. Einer der Hauptvorteile der Integration zusätzlicher Achsen besteht darin, dass der Fräskopf mehr Operationen auf demselben Raum ausführen kann. Mehrachsige CNC-Fräsmaschinen sind autark und können Aufgaben bewältigen, ohne dass manuelle Eingriffe zur Neupositionierung erforderlich sind.

3-Achsen-CNC-Fräsmaschinen sind unkomplizierte und effektive Maschinen, bei denen das Werkstück in einer Position fixiert bleibt. 4-Achsen-CNC-Fräsmaschinen erfordern hochentwickelte Software, bieten aber eine höhere Flexibilität und Produktionskapazität. 5-Achsen-CNC-Fräsmaschinen können Schneidwerkzeuge oder Werkstücke gleichzeitig auf fünf Achsen bewegen und ermöglichen so die Herstellung einer Vielzahl komplexer und präziser Teile.

3-, 4- und 5-Achsen-Fräsmaschinen verstehen

3-Achsen-CNC-Fräsmaschine

Eine 3-Achsen-CNC-Fräsmaschine verfügt normalerweise über drei Achsen, die sich in linearen Richtungen bewegen, einschließlich nach oben und unten, vorne und hinten sowie links und rechts.

Da nur eine Seite gleichzeitig bearbeitet werden kann, eignet sich dieser Maschinentyp für die Bearbeitung bestimmter scheibenförmiger Teile. Bei Teilen, die die Bearbeitung von Löchern oder Nuten auf mehreren Flächen erfordern, kann es jedoch zu Einschränkungen kommen.

4-Achsen-CNC-Fräsmaschine

Eine 4-Achsen-CNC-Fräsmaschine verfügt zusätzlich zu den standardmäßigen 3 Achsen über eine zusätzliche Drehachse, die normalerweise eine horizontale Drehung um 360° ermöglicht. Allerdings ist die Drehzahl im Allgemeinen begrenzt, sodass sie sich für die Bearbeitung bestimmter kastenförmiger Teile eignet.

Darüber hinaus bieten die meisten 4-Achsen-CNC-Fräsmaschinen die Möglichkeit, das Werkstück zu drehen, die sogenannte B-Achse, sodass die Maschine sowohl als Fräsmaschine als auch als Drehmaschine fungieren kann.

Wenn es um das Bohren in die Seite eines Teils oder die gekrümmte Oberfläche eines Zylinders geht, ist die 4-Achsen-CNC-Bearbeitung die bevorzugte Methode. Es beschleunigt den Bearbeitungsprozess erheblich und sorgt gleichzeitig für eine hohe Präzision.

5-Achsen-CNC-Fräsmaschine

Eine 5-Achsen-CNC-Fräsmaschine verfügt neben der 4-Achsen-Fräse über eine zusätzliche Drehwelle, die typischerweise eine 360°-Drehung der vertikalen Oberfläche ermöglicht. Mit der 5-Achsen-Fähigkeit können komplette Bearbeitungen und Einzelaufspannungen erreicht werden, wodurch sowohl die Aufspannkosten als auch das Risiko einer Produktbeschädigung reduziert werden.

Aufgrund ihrer außergewöhnlichen Vielseitigkeit eignet sich die 5-Achsen-CNC-Fräsmaschine hervorragend für die Herstellung komplexer Präzisionsteile. Dazu gehört die Herstellung von Komponenten wie medizinischen Teilen für künstliche Gliedmaßen oder Knochen, Teilen für die Luft- und Raumfahrt, Titanteilen, Teilen für Öl- und Gasmaschinen, Militärprodukten und mehr.

CNC-Fräsmaterialien

Metall

CNC-Fräsmaschinen zeichnen sich durch eine hervorragende Anpassungsfähigkeit für die Bearbeitung von Metallmaterialien aus und können ein breites Spektrum an Metallen, darunter Stahl, Aluminium, Kupfer und Eisen, effektiv bearbeiten. Allerdings stellen unterschiedliche Metallmaterialien bei der Bearbeitung mit CNC-Fräsmaschinen unterschiedliche Eigenschaften und Herausforderungen dar. Kupfer weist beispielsweise eine gute thermische und elektrische Leitfähigkeit auf, weist jedoch eine geringe Härte auf, wodurch das Werkzeug anfällig für Verklemmungen ist. Andererseits haben Edelstahlmaterialien eine höhere Härte und sind schwierig zu bearbeiten, was häufig den Einsatz von Hochgeschwindigkeitsschneidwerkzeugen erfordert. Insgesamt bieten CNC-Fräsmaschinen eine hohe Präzision und Effizienz bei der Bearbeitung verschiedener Metallmaterialien.

Plastik

Die CNC-Fräsmaschine eignet sich gut für die Bearbeitung von Kunststoffmaterialien wie ABS, PC, POM, PVC und anderen häufig verwendeten Kunststoffen. Kunststoffe sind für ihr geringes Gewicht und ihre Korrosionsbeständigkeit bekannt. Im Vergleich zu Metallwerkstoffen weisen Kunststoffe eine geringere Härte auf, was zu vergleichsweise weniger anspruchsvollen Bearbeitungsprozessen führt. Durch die Fähigkeit der CNC-Fräsmaschine, Geschwindigkeit, Tiefe und Winkel während der Bearbeitung zu regulieren, erhöht sie die Präzision und Effizienz des Bearbeitungsprozesses.

Kompositmaterialien

In den letzten Jahren hat der Einsatz von Verbundwerkstoffen in der industriellen Produktion erheblich zugenommen, was dazu geführt hat, dass der Bearbeitung dieser Materialien mit CNC-Fräsmaschinen zunehmend Aufmerksamkeit geschenkt wird. Die Bearbeitung von Verbundwerkstoffen stellt größere Herausforderungen dar, da herkömmliche Bearbeitungsmethoden für verschiedene Materialien nicht geeignet sind. Durch die Steuerung der Geschwindigkeit und Vorschubgeschwindigkeit des Sägeblatts können CNC-Fräsmaschinen die Bearbeitung von Verbundwerkstoffen effektiv abschließen. Verbundwerkstoffe zeichnen sich durch ihr geringes Gewicht, ihre geringe Dicke und ihre Druckfestigkeit aus und werden daher häufig in High-Tech-Bereichen wie der Luft- und Raumfahrt sowie der Automobilherstellung eingesetzt.

Bei der Auswahl der Materialien für das CNC-Fräsen sollten mehrere Faktoren berücksichtigt werden. Zu diesen Faktoren gehören die Bearbeitbarkeit des Materials, die gewünschten Eigenschaften des Endprodukts (z. B. Festigkeit, Gewicht und Korrosionsbeständigkeit), die Ausbeute und die Kosten des Materials.

Wenn beispielsweise eine Massenproduktion erforderlich ist, wäre ein leicht bearbeitbares und relativ kostengünstiges Material ideal. Wenn das Endprodukt hingegen eine hohe Festigkeit und Korrosionsbeständigkeit aufweisen muss, können Hartmetalle oder Verbundwerkstoffe die beste Wahl sein.

Vor- und Nachteile des CNC-Fräsens

Vorteile des CNC-Fräsens:

Hohe Maßgenauigkeit:CNC-Fräsmaschinen können Teile unter präziser Einhaltung der Spezifikationen herstellen, wodurch das Risiko menschlicher Fehler ausgeschlossen wird und Toleranzen von nur 0,004 mm erreicht werden.

Schnell und effizient:Im Gegensatz zu herkömmlichen Fräsmaschinen, die einen manuellen Werkzeugwechsel erfordern, können CNC-Fräsmaschinen automatisch zwischen bis zu 30 verschiedenen Werkzeugen wechseln, was schnelle und effiziente Schneidvorgänge und schnellere Produktionszeiten ermöglicht.

Materialvielfalt:CNC-Fräsmaschinen sind in der Lage, ein breites Spektrum an Materialien zu bearbeiten, darunter Kunststoffe, Metalle und Verbundwerkstoffe, und bieten so Flexibilität bei der Materialauswahl für Herstellungsprozesse.

Nachteile des CNC-Fräsens:

Hohe Maschinenkosten:Die Anfangsinvestition für CNC-Fräsmaschinen ist höher als die für herkömmliche manuelle Geräte, was möglicherweise zu höheren Gesamtherstellungskosten führt.

Intensive Bedienerschulung:Der ordnungsgemäße Betrieb von CNC-Fräsmaschinen erfordert eine umfassende Schulung von Konstrukteuren, Programmierern und Maschinenbedienern, um den Fertigungsprozess zu optimieren.

Hoher Wartungsaufwand:CNC-Fräsmaschinen erfordern häufige Wartung, um einen ordnungsgemäßen Betrieb zu gewährleisten und die Werkzeuglebensdauer zu verlängern, was zu erhöhten Ausfallzeiten während des Maschineneinsatzes führt.

Erhebliche Ausrüstungskosten:Die für CNC-Fräsmaschinen erforderlichen Anfangsinvestitionen sind höher als für herkömmliche manuelle Geräte, was möglicherweise zu höheren Gesamtkosten bei der Herstellung führt.

Umfangreiche Bedienerschulung:Der Betrieb einer CNC-Fräsmaschine erfordert eine umfassende Schulung von Konstrukteuren, Programmierern und Maschinenbedienern, um die Effizienz des Prozesses zu maximieren.

Erhöhter Wartungsbedarf:Die regelmäßige Wartung von Fräsmaschinen ist unerlässlich, um deren einwandfreie Funktion sicherzustellen und die Lebensdauer der Werkzeuge zu verlängern, was zu erhöhten Ausfallzeiten während des Maschineneinsatzes führt.

Wie entwerfe ich Teile für das CNC-Fräsen?

Grundsätze für die Konstruktion von Teilen für das CNC-Fräsen:

Verstehen Sie die CNC-Fräsfunktionen:Vor der Konstruktion von Teilen für das CNC-Fräsen ist es wichtig, ein umfassendes Verständnis der Fähigkeiten und Einschränkungen von CNC-Maschinen zu haben. Machen Sie sich mit dem Angebot an CNC-Fräsmaschinen, Werkzeugoptionen und kompatiblen Materialien vertraut. Dieses Wissen ermöglicht eine fundierte Entscheidungsfindung während der Entwurfsphase und erleichtert die Optimierung von Entwürfen für eine effiziente Bearbeitung.

Design für Bearbeitbarkeit:Entwerfen Sie Teile unter Berücksichtigung der Herstellbarkeit und berücksichtigen Sie dabei Faktoren wie Werkzeugzugriff, Werkzeugwegoptimierung und Materialauswahl. Vermeiden Sie komplizierte oder scharfe Innenecken, die die Bearbeitung erschweren oder Spezialwerkzeuge erfordern können. Verwenden Sie nach Möglichkeit Standardwerkzeuggrößen und Werkzeugwege, um die Bearbeitungszeit und den Werkzeugverschleiß zu minimieren. Berücksichtigen Sie außerdem die Reihenfolge der Bearbeitungsvorgänge, um Stabilität und Genauigkeit während des gesamten Prozesses sicherzustellen.

Toleranzen und Oberflächenbeschaffenheit:Definieren Sie klar die erforderlichen Toleranzen und Oberflächenbeschaffenheit für Ihr Teil. Während beim CNC-Fräsen enge Toleranzen und hervorragende Oberflächengüten erzielt werden können, wirken sich diese Faktoren auf die Bearbeitungszeit und die Kosten aus. Kommunizieren Sie Ihre Toleranzanforderungen effektiv in den Konstruktionszeichnungen und wägen Sie die Kompromisse zwischen engeren Toleranzen und erhöhter Bearbeitungskomplexität ab. Beachten Sie, dass das Erreichen hoher Oberflächengüten möglicherweise zusätzliche Werkzeuge oder Nachbearbeitungsprozesse erfordert.

Materialauswahl:Wählen Sie das geeignete Material für Ihr Teil basierend auf seinen mechanischen Eigenschaften, Umgebungsbedingungen und Anwendungsanforderungen aus. Verschiedene Materialien weisen unterschiedliche Bearbeitbarkeitseigenschaften auf. Überlegen Sie daher, wie sich Ihre Materialwahl auf den Bearbeitungsprozess auswirkt. Wenden Sie sich an Ihren CNC-Bearbeitungsanbieter, um sicherzustellen, dass das für Ihr Projekt am besten geeignete Material ausgewählt wird.

Design für Werkzeugzugriff:Berücksichtigen Sie beim Entwerfen Ihres Teils den Werkzeugzugriff. CNC-Fräsmaschinen haben Einschränkungen hinsichtlich der Werkzeugreichweite und des Freiraums, insbesondere bei komplexen Geometrien. Vermeiden Sie tiefe Taschen oder Merkmale, die möglicherweise lange Werkzeugverlängerungen erfordern, da diese zu einer Durchbiegung des Werkzeugs und einer verringerten Genauigkeit führen können. Erwägen Sie die Zerlegung komplexer Teile in mehrere einfachere Komponenten, die später einfacher bearbeitet und zusammengebaut werden können.

Materialverschwendung minimieren:

Achten Sie bei der Konstruktion von Teilen für das CNC-Fräsen darauf, Materialverschwendung zu minimieren, was nicht nur die Materialkosten senkt, sondern auch Vorteile für die Umwelt hat. Nutzen Sie eine effiziente Verschachtelung und Platzierung von Teilen innerhalb des Rohmaterialbestands, um die Materialausnutzung zu optimieren. Entwerfen Sie Teile mit Funktionen, die eine effiziente Abfallentfernung während der Bearbeitung ermöglichen. Erwägen Sie außerdem die Verwendung von vorgeschnittenem oder vorab zugeschnittenem Materialmaterial, um Abfall zu minimieren und die Bearbeitungszeit zu verkürzen.

Für eine verbesserte Unterstützung beim Entwerfen von Teilen für das CNC-Fräsen sollten Sie die Verwendung von CAD-Software (Computer-Aided Design) in Betracht ziehen, die mit CAM-Funktionen (Computer-Aided Manufacturing) integriert ist. Diese Integration ermöglicht die Generierung von Werkzeugwegen direkt aus Ihrem Design und gewährleistet so eine nahtlose Kommunikation zwischen den Design- und Fertigungsprozessen.

Eine effektive Zusammenarbeit zwischen Konstrukteuren und CNC-Bearbeitungsexperten wie CFS Machine Shop ist entscheidend für die Optimierung der Teilekonstruktionen für das CNC-Fräsen. Die frühzeitige Einbindung Ihres Zerspanungsanbieters in den Designprozess kann zu effizienteren und kostengünstigeren Lösungen führen und gleichzeitig sicherstellen, dass Ihr Endprodukt den erforderlichen Qualitäts- und Leistungsstandards entspricht.

CNC-Fräsanwendungen

CNC-Fräsen ist eine Präzisionsbearbeitungstechnik, die CNC-Werkzeugmaschinen und Computersteuerungssysteme nutzt, um eine hohe Präzision bei der Formgebung und Oberflächengenauigkeit von Werkstücken zu erreichen. Es bietet Vorteile wie hohe Effizienz, Genauigkeit und Flexibilität und ist daher im Maschinenbau, in der Luft- und Raumfahrt, im Formenbau, im Automobilbau und in verschiedenen anderen Bereichen weit verbreitet.

In der mechanischen Fertigung wird das CNC-Fräsen zur Herstellung einer breiten Palette mechanischer Teile eingesetzt, darunter Lagersitze, Flansche, Zahnräder und Keilnuten. Durch die Konfiguration geeigneter Bearbeitungsparameter können hochpräzise Größen- und Formanforderungen erfüllt und so die Präzision und Qualität der Teile verbessert werden.

In der Luft- und Raumfahrtindustrie spielt das CNC-Fräsen aufgrund der hohen Bearbeitungsanforderungen an Teile, die eine hohe Präzision und komplexe Formen erfordern, eine entscheidende Rolle. CNC-Fräsen ermöglicht eine präzise Steuerung des Bewegungspfads des Fräsers auf dem Werkstück durch Computersteuerungssysteme, was die Bearbeitung komplexer Oberflächen, dünnwandiger Strukturen und anderer Formen erleichtert und letztendlich die Leistung und Sicherheit der Teile verbessert.

Auch der Formenbau setzt in großem Umfang auf CNC-Fräsen, insbesondere um eine hochpräzise Bearbeitung zu erreichen. Beispielsweise können in der Herstellung von Kunststoffspritzgussformen durch CNC-Fräsen komplexe Hohlraumstrukturen und Formen mit hohen Anforderungen an die Oberflächenqualität hergestellt werden. Ebenso kann das CNC-Fräsen bei der Bearbeitung von mehrachsigen Verbundstanzwerkzeugen die Anforderungen komplexer Kurven und hoher Präzision erfüllen.

Darüber hinaus findet das CNC-Fräsen Anwendung im Automobilbau, insbesondere zur Bearbeitung komplexer Kurventeile in modernen Leichtbau-Automobildesigns. Es ermöglicht die Bearbeitung komplexer Oberflächen und Leichtbaukonstruktionen durch die Bearbeitung von Materialien wie Aluminiumlegierungen und Titanlegierungen und verbessert so die Leistung und Zuverlässigkeit von Autoteilen.

Darüber hinaus wird CNC-Fräsen häufig in elektronischen Produkten, optischen Instrumenten, medizinischen Geräten und anderen Bereichen eingesetzt. Es wird häufig für die hochpräzise Gehäusebearbeitung elektronischer Produkte wie Mobiltelefone und Tablet-Computer benötigt. Darüber hinaus erfüllt das CNC-Fräsen die Anforderungen an Präzision und Oberflächenqualität optischer Instrumente und medizinischer Geräte.

Wozu dienen wir?

Keming Machine Shop, ein führender Hersteller von CNC-Bearbeitungen, ist auf die Bereitstellung präziser CNC-Fräslösungen für eine Vielzahl kundenspezifischer Metallteile spezialisiert. Mit unseren hauseigenen CNC-Fräsmaschinen und unserem kompetenten Team garantieren wir qualitativ hochwertige Ergebnisse mit engen Toleranzen und effizienten Produktionsabläufen.

Unabhängig davon, ob Ihre Anforderungen Luft- und Raumfahrtkomponenten, Automobilteile, Prototypen medizinischer Geräte oder maßgeschneiderte Bearbeitungslösungen betreffen, verfügen wir über das Fachwissen und die Ressourcen, um Ihre Anforderungen effektiv zu erfüllen.

Wenn Sie CNC-Bearbeitungsdienstleistungen in China suchen, empfehlen wir Ihnen, sich noch heute an uns zu wenden. Lassen Sie uns als Ihr zuverlässiger Partner für Präzisionsbearbeitung fungieren und außergewöhnliche Ergebnisse liefern, die genau Ihren Spezifikationen und Erwartungen entsprechen.

- View as

CNC-Bearbeitung von Aluminium

Sie können sicher sein, dass Sie bei uns maßgeschneiderte Aluminium-CNC-Bearbeitungen kaufen. Wir freuen uns auf die Zusammenarbeit mit Ihnen. Wenn Sie mehr wissen möchten, können Sie sich jetzt an uns wenden, wir werden Ihnen rechtzeitig antworten! Bei der Aluminium-CNC-Bearbeitung wird mit einer computergesteuerten Maschine Material aus einem Aluminiumblock entfernt um ein fertiges Teil zu erstellen. CNC-Maschinen verwenden eine Vielzahl von Schneidwerkzeugen, darunter Bohrer, Schaftfräser und Drehmaschinen, um Aluminium mit hoher Präzision und Wiederholgenauigkeit präzise in komplexe Teile zu formen.

Metall-CNC-Bearbeitung

Sie sind herzlich willkommen, in unsere Fabrik zu kommen, um die neuesten, preisgünstigsten und qualitativ hochwertigsten Metall-CNC-Bearbeitungen zu kaufen. Wir freuen uns auf die Zusammenarbeit mit Ihnen. Die CNC-Metallbearbeitung ist ein computergesteuerter Prozess zur Herstellung präziser Metallkomponenten aus metallischen Rohmaterialien. Die CNC-Bearbeitung erfordert fortschrittliche Software, spezielle Maschinen und hochqualifizierte Bediener, um komplexe Teile und Komponenten mit engen Toleranzen herzustellen.

CNC-Bearbeitung von Stahl

Als professioneller Hersteller möchten wir Ihnen hochwertige CNC-Stahlbearbeitung anbieten. Und wir bieten Ihnen den besten Kundendienst und eine pünktliche Lieferung. Unter Stahl-CNC-Bearbeitung versteht man den Prozess der Herstellung oder Herstellung von Stahlkomponenten mithilfe von CNC-Maschinen (Computer Numerical Control). Diese Maschinen verwenden vorprogrammierte Anweisungen, um die Bewegungen von Schneidwerkzeugen, Bohrern und Fräsmaschinen zu steuern und so präzise und komplexe Stahlkomponenten herzustellen.